依托新的管控体系,金海重工新开建VLCC精度水平取得新的突破,与历史船型相比,其完工分段一次报验合格率提高了30%。

制造部精度控制负责人提到,分段精度的提高,意味着更少的变形和返工、更快的建造速度,还可以为后道工序优化打下良好的基础,对于船舶整体建造的提升非常明显。管子、铁舾件等安装工序提前后,VLCC分段预舾装率预计可以由70%提升至90%。

无余量搭载,缩短坞期

分段是造船的中间产品,如何又好又快搭载,也是造船人一直攻关的课题。

在VLCC生产设计之初,金海重工总工程师办公室和金海设计院就提前考虑VLCC分段无余量搭载的需求,在保证建造精度同时,进一步降低补偿量,避免坞内大量修补、切割等返工作业。

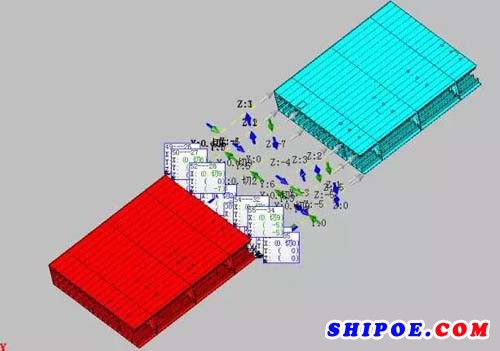

此外,金海重工还引进了精度全过程控制软件,其中OTS模拟搭载软件依托历史数据库,综合分析方案利弊,确定改善方法,且与以往人工分析相比,准确度、针对性大大增强,为快速搭载再上一道“保险”。据金海重工总工办负责人预测,应用OTS模拟搭载软件后,VLCC单个分段的平均定位、复位、切割时间将从8小时降至3小时,极大缩短了船坞搭载周期。

四道把关,保证分段精度

今年年初,金海重工成立了专门的精度管理中心,负责建立完善精度管控体系,开展精度策划、实施、分析、改善等工作。从精度管理、内业、外业等角度,一方面改善在建船舶建造精度,一方面以VLCC、化学品船等新船为契机,梳理完善新的精度管理机制和办法。

以VLCC为例,开工前,精度管理中心制定单船所有分段的精度策划书,明确具体操作流程和控制要点,形成完善的方案;金海重工生产部门按照方案组织施工人员培训,掌握施工标准和操作办法,提高人员精度意识。建造时,精度管理中心根据各分段控制要点,开展施工前交底及过程管控,并实行即时纠正。完工后,生产部门首先自检、互检,精度人员按照过程检查单逐一验收,提交品质保证部和船东检验。最后,通过全部数据的回顾分析,再从源头优化设计,形成良性闭环,最终达到成本、效益最优化。