以数字化为基础、网络化为关键、智能化为方向、成本与效益为核心,积极推进船海产品智能制造。

今年正值中船集团所属上海外高桥造船有限公司成立20周年。

20年来,外高桥造船在中船集团的领导下,发扬敢为天下先的创业精神,把当年长江口的一片滩涂,建设成为今日环境优美、设施先进、世界知名的现代化船舶总装厂。

20年来,外高桥造船在科技创新的引领下,坚持创业、创新和创造的发展理念,坚持高质量发展的正确方向,一步一个脚印地向着更高目标砥砺奋进。

20年来,外高桥造船追求卓越,矢志不渝,成为我国第一家年造船完工总量突破800万载重吨大关、第一家成功建造世界第六代深水半潜式钻井平台、第一家承建大型邮轮的船厂,不断书写“大力弘扬中船精神,做强中国第一船厂”的壮丽诗篇。

经过20年的发展,外高桥造船正处于转型升级新的历史当口。

当前,世界正面临百年不遇的经济转型,第四次工业革命热度空前,智能制造站上风口,在全球范围内成为制造业发展趋势,推动形成新的生产方式、产业形态、商业模式。对中国船舶工业而言,是一次自我革命、科技创新、转型升级,实现高质量发展的重大机遇。

海洋工程装备及技术船舶是中国智能制造十大重点领域之一。

《中国船舶工业集团有限公司高质量发展战略纲要(2018~2050)》指出,船海产业发展,要强化技术竞争力,从追求规模速度向质量效益转变,大力向先进制造、智能制造转型,积极拓展海洋资源开发装备领域,优化产品结构,实施常规船型标准化、系列化,特种船型专业化的产品策略,着力提高市场份额,着力推进精细化管理,着力打造领先全球船海产业的综合优势。

智能制造是船企高质量发展的重要引擎。俗话说,工欲善其事,必先利其器。在中船集团高质量发展纲要引领下,外高桥造船已经确定了智能制造的总体思路、实施原则及发展目标,积极探索智能制造新路径。

外高桥造船智能制造实施原则

总体思路

外高桥造船推进智能制造的总体思路是,贯彻制造强国和中船集团高质量发展战略纲要,建立以MBSE(基于模型的系统工程)为总体架构,以“双精”(精益生产和精细管理)为目标,以知识、模型和数据为核心,以提高数字设计、工艺流程再造、设备智能化升级、深度两化融合和供应链管理等能力为主线,通过知识与业务的融合,提升设计质量、生产效率,降低综合成本,不断提升企业竞争力,并达成客户对企业满意的目的,实现外高桥造船高质量发展。

实施原则

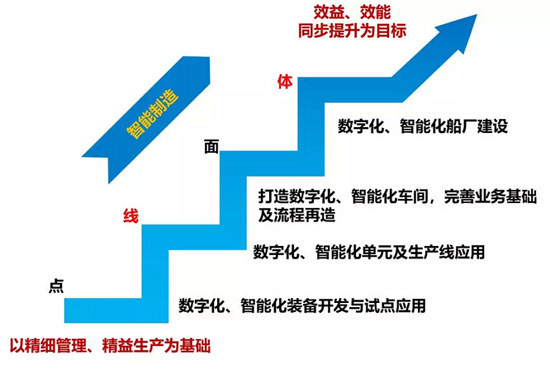

外高桥造船推进智能制造的实施原则是,以数字化为基础、网络化为关键、智能化为方向、成本与效益为核心、重点项目为依托,试点先行、示范引路,点、线、面、体有序推进。

遵循“七个坚持”。坚持不在落后的工艺上搞自动化;坚持不在落后的管理上搞信息化;坚持不在不具备网络化、数字化基础时搞智能化;坚持以“精益造船”为导向,打造高效船舶制造体系;坚持以“三化造船”为基础,提高自动化、数字化生产水平;坚持以“信息感知”为源头,建立造船过程智能管控平台;坚持以“智能技术”为手段,提升造船质量和效率。

通过不断的补课、更新,提升自动化、网络化、智能化水平,结合管理提升点、线、面体稳步推进并达到智能化目标。

发展目标

外高桥造船实施智能制造的最终追求是,降成本、缩短生产周期、降低不良率、快速响应市场。因此,智能制造最重要、最根本的是要解决生产效率的问题,包括:资源消耗、产品品质、环境影响,以及降低成本。在CAD、PDM、MES、ERP等信息系统基础上,实现设备互联互通、数据自动采集、车间作业计划自动排程、生产实时进度跟踪反馈,以及现场物料消耗和质量问题实时监控。

加强顶层规划和设计,深化两化融合,优化流程,推进精益管理和精细化生产,大力推行精益造船,全面提升设计、制造、管理一体化水平。以数字化、网络化、智能化技术深化应用为主线,实现制造过程数字化,以及过程实时智能管控水平,打通物理制造与数字制造空间。按照集团公司要求,通过实施“三步走”战略,到2035年建设成为最具国际竞争力的船舶总装建造智能化企业之一。

为此,外高桥形成了智能制造“三步走”策略。

第一步:试点推进阶段(2018-2020年)

——智能焊接装备(单机)、智能单元、智能化生产线等典型短板装备单元开发、引进与应用。实现焊接自动化率稳步提升、智能涂装机器人生产应用、智能冲砂机器人生产应用、先行小组立机器人焊接单元进入生产主流程、小组立机器人焊接流水线生产应用。

——具备条件的区域进行设备互联试点。对加工部部件作业区等内场焊机进行联网管控扩大应用、切割机联网、大型起重设备联网。

——智能化仓储与物流。完成智能钢板堆场建设、自动化库建设。

——推进专业化生产,提升产品质量与效率。面向大型邮轮重大工程的智能化薄板车间建设,提升产品质量与效率,同时基于所涉及数字化装备及生产线应用推进智能化车间管控,为其他海工及民品车间提供范例。面向民船与海工产品的中间产品专业化装备及生产线建设。在民船及海工产品领域,细化中间产品分解,推进中间产品专业化生产线策划与应用,并以项目策划为依托进行生产流程优化。

——工业互联网平台建设。以薄板智能车间建设为契机,打造企业工业互联网应用平台,研究与开发各类基于微服务 的工业APP,提升车间管理协同效率,实现全过程数字化网络化制造。

第二步:协同跨越阶段:(2021—2025年)

——智能焊接装备(单机)、智能单元、智能化生产线等示范项目扩大应用,针对第一阶段试点示范短板装备、智能单元及生产线根据生产应用效果进行扩大应用,大幅降低切割、成形、焊接和涂装等脏险难作业过程劳动强度,使作业人员明显减少。

——智能焊接装备、智能单元、智能化生产线等高难度、高投入短板装备开发、引进与应用。

——设备互联基本完成。到2025年基本完成公司生产设备互联,后台设备能力评估分析模型化。

——建设完成若干数字化车间。结合第一阶段所完成智能化单元、生产线、设备互联、可视化等基础上建设完成先行工程 数字化加工车间;通过对平直车间数字化能力升级,FCB焊接装备改造,大幅度数字化划线印字机的引进,以及平直车间MES的集成应用,建设平面分段数字化车间。

据此建立一批数字化应用标准和工艺文件,逐步向横向和后道延伸、扩展。

——动能源管控。完成气体、电能等动能源管控建设。

——工业互联网建设。建成行业领先的工业互联网平台,服务于公司或其他企业整体的内部工业和外部供应系统, 开发并应用各类通用、专用工业APP,促进企业数字化、智能化转型,提升企业整体的产业链协同效率。

外高桥造船进行上层建筑整体吊装

第三步:全面建成阶段:(2026—2035年)

到2035年全面实现企业智能化转型,基本建成智能工厂,完成企业研发、生产、经营、管 理过程中的数字化协同研发平台、虚拟生产、网络化控制系统、制造执行系统、自动化物流系统、智能制造系统等系统的建设与应用,促进工业全产业链、全价值链信息交互和智能协作,建设成为最具国际竞争力的船舶总装建造智能化企业。

包括:基于模型、知识驱动的三维数字化设计;全厂设备互联互通,实现智能化数据采集,全厂实现虚拟化制造;作业计划智能排程,生产协同与资源配置智能优化,生产实时进度跟踪反馈;现场物料消耗和质量问题实时监控;生产过程关键工艺参数实时监测和动态预警;智能决策支持系统等。

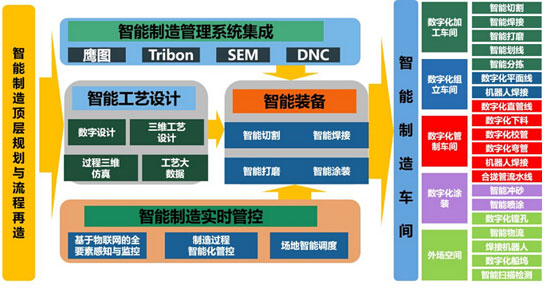

总体架构

在此基础上,外高桥造船形成了智能制造的总体架构。重点任务:夯实智能制造发展基础。

——基于模型三维数字设计和智能设计。以Smart 3 D引进和应用为契机,提高基于模型三维设计水平,包括:基于规则二维驱动、三维数字化设计能力,VR、AR的应用能力,三维模型设计模型和三维工艺标准的应用能力等。建立若干知识库和工艺库,突破舾装智能设计关键技术,焊接工艺库在现场焊缝跟踪和管控中实施应用。以大型邮轮创新工程为牵引,深化Smart3 D二次开发,以提高设计效率。

——强化基础管控和精益化管理。建立健全工时物量精细化标准、强化工程计划管理、完善质量与精度管理体系。

——加强信息化基础建设和网络安全能力建设。支撑数字化、物流化、信息化发展战略,面向多领域综合集成应用,依托物联网、云计算等技术,调整网络架构,整合基础设施资源,优化IT服务管理流程,提高信息安全水平,建设以服务为核心,安全、敏捷、开放的基础架构平台。以商密风险防范为中心,通过技防手段管理对商密数据的识别、保存、读取、输出,做到事前防范、事中控制、事后追溯相结合,避免商业秘密泄露。同时借助华为、中兴等互联网龙头企业的先进经验,结合VPN、RDP终端、虚拟化及身份识别技术,创建安全便利的网络互联通道,建设适应公司运营需要的信息安全保密体系,为公司的互联网+应用奠定技术基础。

外高桥造船智能制造总体架构

——推进智能制造短板装备开发、引进、应用。结合工业和信息化部、国家国防科工局联合发布的《推进船舶总装建造智能化转型行动计划(2019-2021年)》要求,针对短板装备,尤其是船体零件切割、成形、焊接、涂装等脏险难与简单重复的作业过程,以及检测与装配、物流与仓储等关键环节,以船舶智能制造单元、智能生产线建设需求为牵引,研制或引进应用智能制造装备,实现工程应用,支撑关键生产工序的自动化、数字化、智能化作业。

——推进研发、生产、管理、服务过程智能化转型。推进基于模型、知识驱动的智能化设计,以邮轮设计平台升级为契机,实现设计数据、模型全流程贯通,实现全流程工艺规划和现场可视化作业,实现数字化设计、智能制造、精细化管理一体化的模型驱动生产。建立广泛互联、实时感知、精准执行的生产过程综合智能化管控体系。

——发展工业互联网平台,支撑智能制造全面开展。工业互联网基础设施,工业互联网平台关键技术研究和攻关。

智能制造是项巨大的系统工程,任重而道远。外高桥造船将在中船集团的领导下,应用系统工程的原理,以建造大型邮轮为契机,以建设现代化智能船厂为己任,发扬工匠精神,保持定力,持之以恒,注重基础性、系统性、实效性和安全性,在探索和实践中不断积累和完善,尽快形成可实施、可复制、可推广的管理经验、制度、方法和标准,提质增效,快速响应市场,一步一个脚印,努力建成最具国际竞争力的船舶总装建造智能化企业,实现高质量发展的目标。