随着国家智能制造技术的快速发展,智能装备产业转型升级加速,工业机器人市场规模的增长速度高于世界平均水平,工业机器人高精密减速器作为工业机器人重要核心零部件,长期被国外企业垄断,严重制约国内机器人自主发展和产业升级,亟需高品质的国产化减速器系列产品全面替代进口。

中船重工七〇七所依托自身技术优势,探索开发出高精密机器人减速器的国产化方案,成功研制出具有自主知识产权的系列化减速器产品,并取得多项创新成果:

一是突破减速器精密传动设计与模拟仿真技术,形成以摆线啮合理论、高精度公差匹配及过约束结构设计为核心的产品快速开发方案,自主开发出基于UG软件的快速参数化产品设计模块,大幅缩短新产品开发周期;

二是突破高硬度高精度摆线修型磨削、多偏心高效精密磨削及多针齿孔精密镗削、摆线廓线精密计量评价与曲柄轴零件快速检测等关键制造瓶颈,满足核心零部件的高精度高效率加工与尺寸测量要求;

三是实现减速器产品的低应力装配,并自主开发出减速器动态性能及寿命测试平台,形成趋于工程实际的性能检测方案,大大提升了产品实际应用可靠性。

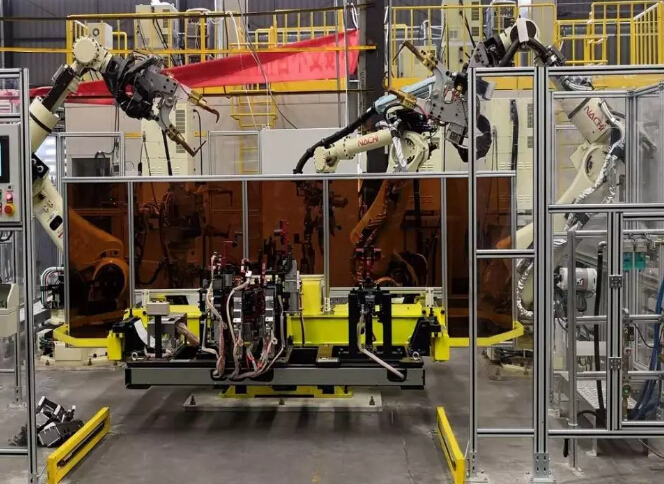

减速器在焊接生产线的应用现场

项目申请发明专利7篇,发表论文4篇,自主研制3种系列共11型高精密减速器产品,经过国家机器人检测中心测试,传动精度<1角秒(国际标称1角秒),在动态测试平台满载运行累计超过7000小时(国际标称6000小时),重复定位精度<0.18毫米,达到国际先进水平。

产品目前已批量应用到6自由度工业机器人关节、转台等工业装备。2018年3月28日科技日报进行专题报告——《工业机器人有了“国产关节”》,为我国工业机器人完全国产化制造扫清了最大障碍。未来三年将形成年产5万台的生产规模,年产值突破4.5亿元。