7月1日,大连中远海运重工建造的18000立方挖泥船(N713)顺利上船台。设计建造期间,大连中远海运重工对项目效率、质量的高度重视和对船东的积极配合也得到了比利时船东Jan De Nul集团驻厂项目经理Veerle Conings的肯定。

强技术夯基础

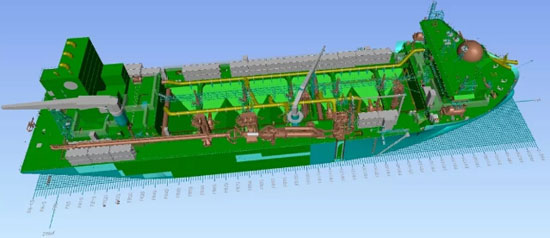

N713项目是大连中远海运重工第一次承接的挖泥船建造项目。公司高度重视,从设计源头开始,继续沿用62000吨多用途纸浆运输船图纸管理卡的管理制度,基本设计图纸发到公司后,由设计人员进行审核,然后由主管或专业带头人进行把关,最后由分管主任签批再发给生产设计建模。由于加强了层层把关的力度,图纸中很多细节问题提前得到暴漏并进行完善,图纸信息到达生产设计手中时基本没有遗漏,保证了建模的一次正确率和订货来源的准确性。

在建模方面,继续沿用单元模块化的设计理念,目前货舱区域的建模率已达100%,机舱建模率100%,由于详细设计和生产设计沟通及时、有效,图纸系统原理及设备接口方面的问题在第一时间得到解决,建模返工率大大降低,也为现场的顺利施工奠定了坚实基础。

保质量促生产

在项目生产过程中,船东驻厂项目经理Veerle Conings报验要求极高。为积极配合船东报验,项目组根据船东要求,积极采取措施,有效助推生产。项目开工前建立焊接人员台账,明确在本项目的焊工人员资质,由质量管理部和工区负责培训、交底,现场采取焊接实名制,保证每道焊缝都能追溯;小组和大组阶段在装配结束后,按照项目焊接规格现场对焊脚进行标注,以便对焊脚和船舶重量合理、有效控制;在拼板阶段对自动焊板缝端头焊缝,采取内部无损检测抽探,抽探过程中能及时、有效的控制和发现焊接质量,对于有缺陷的焊缝和问题焊工进行约谈和整改,保证自动焊拼板焊缝的焊接质量,避免焊接缺陷流入下道工序;在小组、大组及船台合拢阶段,不定期抽探,如外板、内底板、主甲板区域无损检测抽探,以保证项目在不同阶段的焊接质量控制。

项目组积极组织精度、质量相关员工进行拉练,针对现场的问题进行汇总,每晚加班进行讨论并协调解决,要求能用角焊小车焊接的部位尽可能使用小车焊接,同时针对开孔区域不能使用小车焊接的部位制作专用工装,使焊接质量大大提高。

提作风解难题

该船内部结构非常复杂,左右舷结构不一样,内部设备、管系非常多,而且狭小空间也非常多,工人施工极为不便,增加了现场施工难度。面对种种困难,项目组干部员工发扬开拓品质,积极配合船东,解决了一个又一个难题。

为了降低施工难度,提高工人施工效率,分段工区利用建模软件模拟进行装配,提前将现场控制点、难点按分段进行标注并研究施工对策;针对典型分段、特殊分段工区多次开会讨论、策划,工区精度组编制精度策划方案,提前向施工队伍进行交底,大大减少了现场施工难度。

该船艏艉分段线型非常大,据统计,样箱加工板材近300张,制作样箱约140个,单个分段样箱加工板材就比62000吨多用途纸浆船项目全船的样箱还多,而且外板为高强钢板,加工难度特别大。现场工人克服困难,制作各类工装,24小时倒班不停的作业,周末主动加班,经过2个多月时间,终于将所有外板加工完成。此外,该船生活区波形壁厚度就有三种规格,而且波距不一样,船东要求波形壁波高、波距的加工精度要在正负1mm,又提出波形壁上不允许有压痕。为满足船东需求,项目组经过反复的实验,制作了加工胎具,又利用不同板厚白铁皮进行防护进行加工,最终满足波高、波距精度要求。