威海鸿通管材股份有限公司承担的省重大科技创新工程项目“高技术船舶FLNG低温复合柔性管道系统关键技术研究与产业化”致力于解决制约我国海洋天然气能源开发中低温复合柔性管道长期依赖国外进口的“卡脖子”技术,致力于面向我国深远海天然气开发的离岸外输系统国产化,致力于研发出由全非金属材料复合而成的耐低温、大口径FLNG外输柔性管道,形成高技术船舶FLNG全非金属材料低温复合柔性管道系统产业化能力,并为陆用、水用LNG转运、过驳及加注在内的扩展应用提供重要装备,项目取得阶段性成果。

本项目面向高技术船舶FLNG核心外输装备需求,以及衍生相关陆用、水用、过驳和加注LNG传输管道的迫切需求,针对传统低温管道存在的低温柔顺性差、热失配风险大、端部连接泄漏风险高、管体长度适应海况范围窄、安全预警系统欠缺等问题,研发热适配性能优异、弯曲柔顺性好、海况适应性强的全非金属材料低温复合柔性管道。

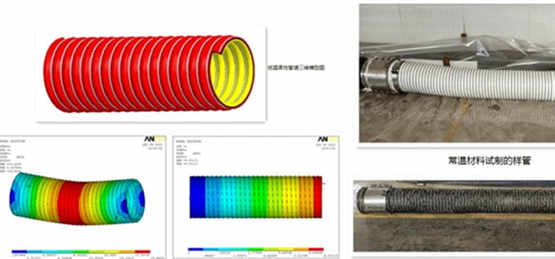

项目通过全面调研全非金属低温复合柔性管道的设计流程,解决了低温复合柔性管道的构件耐低温材料设计及结构截面设计、整体线型设计、连接件设计、监测及紧急脱离装置系统设计等中的关键技术难题,建立了低温复合柔性管道分析设计流程和体系;同时,明确了低温复合柔性管道从分析设计、加工制造、测试认证、实时监测到示范应用全链条闭环式的集成评估策略;通过研究针对LNG全非金属低温柔性管道应用环境的复杂性,考虑船-船串靠在位工况、船-船并靠在位工况、岸站加注在位工况和岸站加注安装工况等多个工况,基于的水动力耦合响应分析方法,建立低温柔性管道整体分析技术,分析了低温管道与连接船体耦合条件下的整体水动力响应和荷载特性,为低温复合柔性管道的结构设计提供了直接的设计基础;通过研究耐低温材料的各项物理和力学性能,建立了低温复合柔性管道的材料数据库,为我国全非金属低温复合柔性管道的设计与材料选型提供了可靠的数据依据;通过基于结构柔顺性设计方法,创新性提出了全非金属低温复合柔性管道及端部连接件的全新结构形式,基于螺旋缠绕结构分析理论建立了低温柔性管道结构的理论分析模型,并采用了数值仿真的方法分析校核了低温管道的基本力学性能,完成了低温柔性管道的结构设计;通过研究弹簧螺旋缠绕设备及成型工艺,编织层和密封层的连续缠绕工艺,形成一套低温复合柔性管道的生产工艺装备,制造出常温材料样品管和低温材料样品管。

项目实施以来申请发明专利10项,实用新型专利5项,发表论文6篇,高技术船舶FLNG低温复合柔性管道系统关键技术研究与产业化项目的顺利实施,带动上游纤维复合材料制造产业的发展,辐射我省相关产业发展,进而提高整个行业的经济效益,扩大我省在海洋装备制造领域的影响力,使低温复合柔性管道的设计、生产与测试等实现国产化,打破了国外厂商在低温复合柔性管道方面对我国的技术封锁和价格垄断。