近日,中交四航局江门航通船业有限公司自主研发设计制造的装配式移动打桩平台圆满完成核心功能试验,公司装备研制业务取得又一重要成果。

10月22日,在局工程部、技术中心,研究院,二公司各部门以及航通船业相关部门的共同见证下,装配式移动打桩平台核心功能试验按计划如期开展。本次试验对平台的行走系统、定位测量系统、整套打桩系统试运行、夹桩和轨道梁试安装等核心功能进行测试,并同步测试平台附属配套设备设施。历经5小时,全部试验内容圆满成功,标志着该设备的研发制造工作圆满完成。下一步将运往项目现场,对平台的各项功能进行全方位的实战检测。

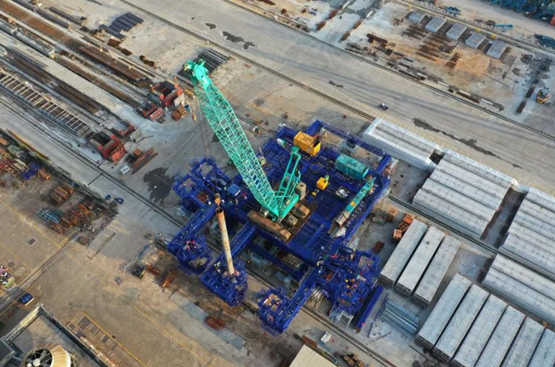

装配式移动打桩平台本体自重约560吨。正式施工时平台上将配置气举反循环钻机、振动锤、液压冲击锤、400吨履带式起重机、发电机组等设备,届时整个平台自重将达到约1200t;打桩平台根据项目需求设置了7套适应800mm至1400mm桩径抱桩架,可满足同一个工位7根桩的沉桩作业;平台采用液压步履式行走,移动速度约0.5m/min;按6级风、3m波高工况下作业、13级风况下自存、施工与自存工况下抗震设防烈度8级的技术要求设计制造,拥有极高的安全性和稳定性,可在海上、浅滩、滩涂等不同场景实现全天候作业,无需等待窗口期。装配式移动打桩平台集机械、液压传动、施工控制、监测报警等技术于一体,具备快速沉桩、自动行走、姿态调整、精确定位等功能的新型打桩设备。同时,采用了模块装配化设计,所有构件均满足集装箱运输的要求,是一台装配式的多功能施工平台。

装配式移动打桩平台是航通船业公司与二公司联合研发制作,在局技术中心和研究院的指导和支持下,公司为二公司秘鲁钱凯项目面临的强涌浪、长周期波、地震活动频繁、无遮蔽的海域环境所量身研制的打桩设备。该设备借助已完成的工程桩作为施工平台基础,在保证已施工桩基稳定的前提下,在桩顶铺设轨道,设备可自动行走至下一个沉桩工位。该设备实现了“变水上作业为陆上作业”的突破,为复杂海域条件的工程项目施工提供了新的解决方案。较传统的满铺平台施工法高成本高风险、打桩船在大风浪情况沉桩精度不足和自升式平台入水移位复杂、作业窗口较小等问题,采用装配式移动打桩平台作业的方案具有成本低、效率高、精度高的优势,且无需等待作业窗口期,可进行全天候作业。

“想干什么工程就研发怎样的设备”是工程人的自豪也是对装备研制人员的褒奖。智慧机电装备研发部作为航通船业公司技术中心的研发尖兵,在积淀了智能台车、智能浇筑设备等多项世界首创设备的研发经验后,智慧机电装备研发能力得到了快速提升。从5月3日正式着手装配式移动打桩平台的研发设计任务,到7月23日正式发放施工图纸,中途经历了两次较大的方案调整,智慧机电装备研发部与二公司项目团队以联合办公的方式,明确设计需求、研讨技术方案,研发攻克平台自行走、抗地震载荷等关键技术难题,并在两个月内完成了设备设计、结构设计、电控系统设计、强度计算、稳性计算等一系列研发设计工作,并以科学严谨的研发设计成果,顺利通过技术专家评审会论证。一系列“掐住脖子”的技术难题顺利攻克,牢牢掌握核心技术,并申请了多项发明专利和实用新型专利。

装配式移动打桩平台由24个主要功能部件上万个零件组成,创新采用了装配化设计方案,对制造精度提出了严格的要求。设备总高约12米,设备最大伸展长度约51米,最大宽度有40米,如果零件和制造过程存在误差,制造出的设备就会产生偏差。这对航通船业公司机加工能力、装焊水平、变型量控制提出的了巨大挑战。制造中心作为公司的生产尖兵,是公司重点打造的智能制造中心。针对移动打桩平台制造的难点和重点,制造团队制定方案、协调资源、紧抓过程、严抓质量,充分利用新投入使用的智能生产线和数控加工设备,在生产工艺管理和精度控制上下功夫;通过团队共同努力,上万个零部件全部合格出品并组装完成,实现了公司提出的“二个月制造生产成型、核心功能试验一次成功”要求。装备制造品质的关键在于过程控制,核心在于管理和技术创新,制造中心在公司推动全面创新战略的指导下,取得装备业务“由制造变智造”转型提升的初步成效。

攻克“急、难、险、重”,着眼“高、难、精、尖”,装配式移动打桩平台的研发制造,是航通船业公司发挥自身优势,走专业化、差异化发展路线所取得阶段成果,研发制造团队将全力以赴做好后续工作,创新产品服务,打造航通品牌,以优秀成果为四航局打造“责任四航、创新四航、品质四航、价值四航”作出新的贡献。