中国船舶集团青岛北海造船有限公司船舶与海洋工程设计研究所以学习贯彻习近平新时代中国特色社会主义思想主题教育为契机,以公司年度工作目标为基础,围绕设计节点,从不同船型、不同施工阶段出发,严格执行设计工作计划,为“北海型”提供坚实的技术基础。

精益船型设计持续改进优化

在21万吨散货船主建船型设计中,通过优化总纵弯矩剪力数据,优化外板、顶边舱斜板、底边舱斜板、内底板、主甲板,双层底纵桁等结构的板厚规格及屈曲加强筋分布,进一步减少结构零件数5%,降低钢材重量1000余吨,钢板种类优化至2800种,设计钢材利用率达92.0%,主建船型指标数据同比国内先进船厂更为优化。同时在“适造性”方面下功夫,优化区域综合布置、扩大管单元设计、推行舾装件安装前移等方面持续进行设计改进,为生产效率的提高打下基础。

在养殖工船项目中,船研所首次应用拉锚仿真软件等比例建模,代替使用木模拉锚试验的方式,获得船东认可,仿真质量高,效果良好,大大节约了试验成本及验证周期。

严格优选材料不断提升标准化

各项目严格按照优选清单选择材料及附件,扩大国标和船标件应用范围,进一步减少非标件使用。以降本增效为基础,制定标准化设计目标,除结构零件数量、订货钢板种类优化外,舾装专业进一步提高标准件、通用件选用比例2%,工装标准化比例达到85%,电气生产设计标准化可达95%。

研究工艺工法取得设计新突破

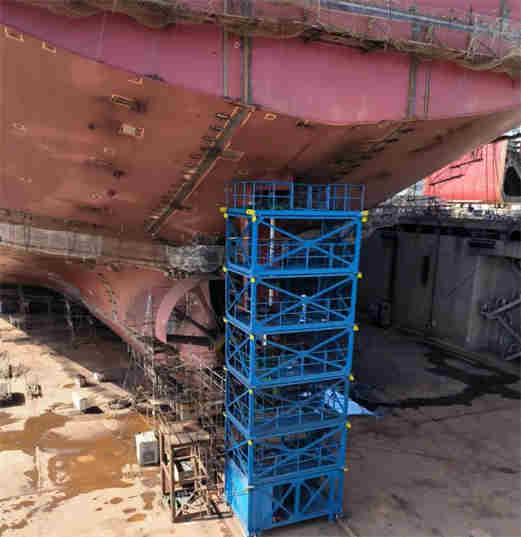

船研所针对脚手架工装化的设计和应用、集装箱船台阶组立在平面厂房建造托盘工装的研究与应用等14项工艺工法取得新突破。结合在建项目需求,在满足生产现场脚手架安全施工的前提下,为最大化减少脚手架搭拆量和提高脚手架搭拆效率,通过引进新型马凳、插销式护栏工装,设计结构永久开设脚手架管孔、横舱壁U型搭设工装、多用途工装平台等,单船减少钢管架反复搭拆工作量约10%;提高了脚手架整体搭拆效率约30%以上。

通过主导设计曲面分段在平面厂房流水线建造用的托盘工装,实现集装箱船10条船共计580组立由曲面厂房调整至平面流水线建造,节省曲面厂房胎位布置,均衡年度建造周期内平面厂房和曲面厂房的建造物量,同时在平面厂房流水线作业不受胎位、吊车资源等制约因素,单个组立可节约建造周期至少2天。有助于缩短船舶建造周期,提升公司经济效益。

创新首制船型迎来设计新进展

以21万吨散货船17号散货船为代表的LNG加注技术方案等研究与应用取得新进展,船研所组织团队积极研究规范标准并调研多家先进船厂,制定并优化方案内容,为双燃料船型的设计和建造积累技术经验。

达飞5500TEU集装箱船相关设计建造多为我厂首次进行,设计人员结合实际状态,创新绑扎桥舱口盖一体化安装工艺建模,优先安装绑扎桥,避免先定位舱口盖再定位绑扎桥时绑扎桥无施焊空间的情况,同时采用舱口盖不下船施工方案,为舱口盖设计了顶升底座,有效减少大坞门机使用,除堆放试验外,通过液压油泵实现同步原地顶升操作。

船舶与海洋工程设计研究所以降本增效为基础,始终坚持创新工艺、精益设计、提升效率,克服工期紧、任务重、船型新等困难,积极研究新方法,努力寻求新突破,为实现公司高质量发展把好技术设计第一关。