2015年10月5日,中集来福士自主设计的自升式气体压缩平台AGOSTO-12从龙口启航赴墨西哥作业。

这座平台采用TAISUN200B设计,由中集来福士自主设计,并拥有100%知识产权,是我国首座完全自主设计的自升式气体压缩平台。下面让我们走进这个朝气蓬勃的研发设计团队。

该平台的研发设计团队是由中集来福士研发总师带领的16位研发工程师,以及项目总师带领的详细设计、施工设计等技术人员组成。

该团队承担了平台的概念设计、基础设计、详细设计和生产设计工作,他们进行了很多首次尝试,每一个“首次”对设计团队来说都是一道关卡,一次挑战,一次超越。他们为中集来福士首座独立自主设计建造,进军国际主流市场墨西哥湾的平台项目的设计付出了艰辛和汗水。

该平台定位于系列化高端自升式生产平台,致力于进军墨西哥湾等国际主流市场。该平台采用高规格双燃料主机设计,利用油田伴生气作为燃料,符合全球绿色环保、节能高效的设计理念,为客户打造了一型经济实用的作业平台。

该团队以中集来福士已交付的7座自升式平台设计建造经验为基础,突破了国内最大液压插销式升降系统,搭载天然气压缩处理模块,并完成了高规格环保绿色造船设计等多项技术创新,同时加大设备国产化率,该项目的平台部分国产化率达到60%。该项目深化批量化设计持续改进内涵,进一步提升中集来福士高端自升式平台的自主设计能力和市场竞争力,为进军国际主流海工市场打下良好的基础。

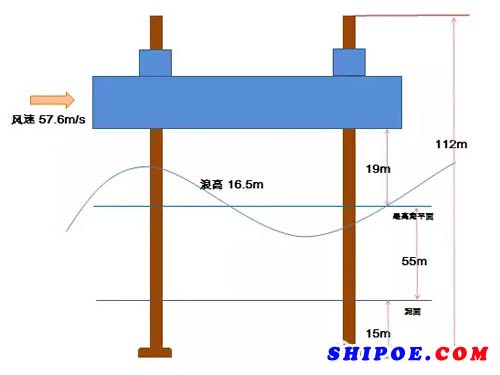

为了达成此设计目标,研发设计团队做了大量的功能及经济性能的对比设计方案,保证了平台在恶劣海况下完成功能性要求,突破了多项国内首次以及关键技术创新。

该团队在充分考虑经济性能的前提下,采用绿色环保双燃料主机,可利用工作中回收的油田伴生气作为燃料,有效降低硫化物等的排放,大大减小环境污染,降低运营成本。为公司开发了一款新的自升式产品,在中集来福士高端自升式生产平台设计史上首次实现了一系列重大突破:

首次自主完成完整的自升式平台整个设计流程(从概念设计、基础设计到详细设计和施工设计),首次设计四桩腿自升式平台,首次设计圆柱形桩腿,首次设计使用液压插销式升降系统,首次设计小承载面大入泥深度桩靴,首次集成气体压缩模块,首次集成双燃料主机,首次自主研发的自升式平台投入建造并成功交付。

该团队从市场投标方案开始,就一直在研究自升式生产平台的总体设计,查阅了大量的规范标准和国际主流平台的资料,反复做了大量对比方案,历时将近8个月,最终完成了使客户满意的概念设计方案,为后续的基本设计奠定了良好的技术基础,使基本设计顺利进行并得到船级社认可,达到国际主流平台的设计标准。

在时间较短的计划周期内对比了F&G,MSC,GVA等知名设计公司类似项目的图纸资料及借鉴中集来福士已建在建项目的设计经验对本项目的钢结构重量进行了优化工作。通过组内讨论及与总体强度分析工程师的多次讨论,确定了最终的结构设计方案,创新性的提出了大直径圆柱型桩腿、小桩靴大入泥以及国内最大液压插销式升降系统等并得到了船级社的认可。

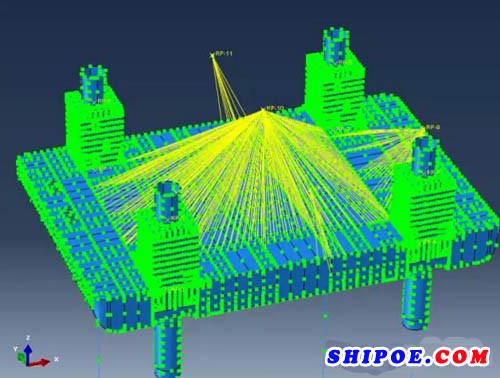

在时间特别紧的任务计划周期内,开发了针对ABS规范和DNV软件SESAM的自动化的后处理程序,在满足结果的基础上,又进行了优化分析,大大减轻了空船重量。

在计划周期内,参考SM2系列船型,JU系列船型,通过大量的计算分析,最终,针对创新设计的桩腿、桩靴、升降系统给予有效的强度分析,为优化设计提供强有力的技术支持,保证了平台关键节点位置的结构可靠性。

通过技术积累创新,力学压载分析,成功实现四桩腿对角桩腿互换无压载水预压载方案,节省了操作时间和成本,完成了一次新的尝试和技术突破。

该项目的重量控制误差在0.1%之内,重量控制工程师出色地完成了重量控制工作,也是各专业工程师认真负责和对重量控制大力支持的结果。

由于平台的气体模块露天布置,对露天区域、生活区存在较大影响,风险较大,不可控。通过全面地有计划地进行平台结构减振优化分析设计,同时对总布置、设备安装及管路系统设计给出有效的减振降噪方案,根据项目的噪声预报云图保证项目在前期设计阶段有效控制振动噪声风险,降低材料成本和平台重量,实现平台振动噪声满足国际标准的要求。

对于船体结构设计,天然气压缩处理模块重达2700t,需高强度船体支撑同时还要兼顾管/电等舾装专业的开孔需求;而对机/管/电设计,第一次进行双燃料主机设计,不仅在系统设计上是一个新的挑战,而且模块与船体管电连接错综复杂,模块与船体接口众多,造成联动调试难度大等一系列的难题摆在详细设计团队面前,工程师们将这些难题一一攻克,并在项目技术PE的带领下解决了船旗国变更的问题,强有力的保障了项目的顺利进行。

以上只是TAISUN200B设计过程的一角。正是各专业工程师团队通力协作,克服种种困难挫折,坚持持续创新,探索最优,勇于突破的精神,才有了这一实船项目的诞生。